碳化硅SiC在新能源汽车中的应用分析

导读:SiC器件的主要用途是车载设备。SiC器件可以使纯电动汽车、混合动力车的电机控制系统损失的功率降低到1/10,实现低功耗化;同时,能将新能源汽车的效率提高10%,使用SiC工艺生产的功率器件的导通电阻更低、芯片尺寸更小、工作频率更高,并可耐受更高的环境温度。SiC器件随着成本不断降低,已经进入普及阶段。

未来十年内SiC车规级功率器件将有更大的空间。2018年全球新能源乘用车共销售200.1万辆,其中中国市场占105.3万辆,超过其余国家总和,成长空间广阔。据预测,2020年全球新能源车销量将达到400万辆,2025年达到1200万辆,2030年达到2100万辆。

1.SiC在新能源汽车中的应用

续航里程和充电时间仍然是制约电动汽车发展的重要因素,智能化、轻量化、集成化将是电动汽车未来发展的趋势,而SiC器件将成为加速电动汽车发展的重要助力,SiC在新能源汽车中的应用如下所示:

(1)功率交换器:采用宽禁带器件可以提高功率变换器高温工作下的可靠性,减小散热系统的体积。传统 Si 基变换器的损耗较大,对冷却系统的要求较高。

在电动汽车中,引擎部分需要冷却系统保持其温度在 105℃,而功率变换器部分则要求冷却系统使其温度在 70℃左右,为了使两部分正常工作,必须采用两套冷却系统以满足不同的要求。这大大增加了电动汽车冷却系统的体积。SiC功率器件工作结温已经达到了361℃,因此,采用宽禁带器件构成的功率变换器可在更高的环境温度下正常工作,可将引擎冷却系统与功率变换器的系统合二为一,大大减小功率变换器的体积。

(2)电池充电器:电池充电器是电动汽车中的重要部分,主要由AC/DC变换器和DC/DC变换器构成的PFC变换器组成。PFC变换器的工作频率决定了输出滤波电感和电容的纹波电压、纹波电流。采用宽禁带器件可以显著提高变换器的工作频率,从而减小滤波电感和电容的体积,降低电压、电流纹波,提高电感和电容工作的可靠性。无源元件体积的减小意味着整个变换器体积的减小,功率密度的提高。

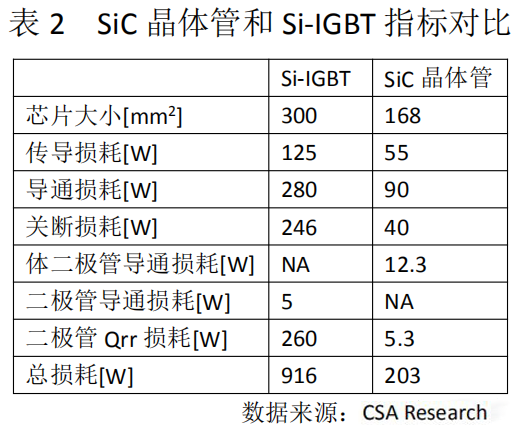

(3)电机驱动器:电动汽车中主电机的驱动器拓扑有多种,其中最常用的是两电平三相电压源型逆变器。据研究,采用SiC器件可显著降低损耗。其中,SiC BJT 构成的逆变器损耗降低了53%;当频率升高时,损耗还会进一步降低,开关频率为 15 kHz 时,SiC BJT逆变器的损耗降低了67%。

2.SiC器件与Si器件性能比较

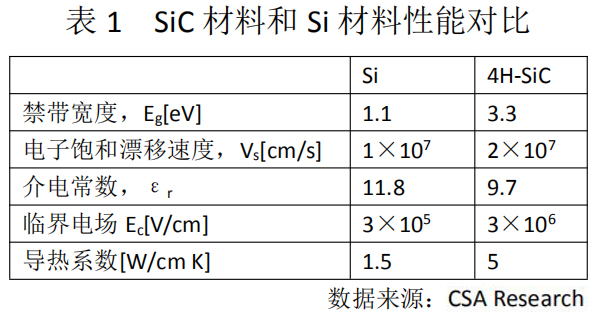

(1)SiC材料和Si材料性能比较。基于宽禁带材料制造的电力电子器件具有 Si 器件无法相比的电气性能。SiC材料禁带宽度是Si的3倍左右:SiC器件能够承受更高的工作温度和较高的工作电压;SiC材料具有更高的电子饱和漂移速度:电子饱和漂移速度与最终元件的开关性能有关,参数越高,器件的最大开关频率越高,开关损耗频率越小,如SiC广泛应用于音频放大器中;临界电场越高,承受的击穿电压越高,这是SiC广泛应用于高铁、电网等领域的原因;更高的导热系数可以使宽禁带电源开关以更安全的方式达到更高的温度。SiC材料和Si材料性能对比如表1所示。

3.SiC在新能源汽车中的应用进展

从产业格局看,目前全球SiC产业格局呈现美国、欧洲、日本三足鼎立态势。其中美国全球独大,占有全球SiC产量的70%-80%;欧洲拥有完整的SiC衬底、外延、器件以及应用产业链,在全球电力电子市场拥有强大的话语权;日本是设备和模块开发方面的绝对领先者。

在SiC应用于电动汽车方面,SiC肖特基二极管器件已经广泛应用于高端电源市场,包括PFC、光伏逆变器和高端家电变频器。以SiC的龙头企业美国科锐、德国英飞凌、日本罗姆等半导体巨头公司为代表的功率器件公司逐步推出SiC金属一氧化物半导体场效应晶体管(MOSFET)、双极结型晶体管(BJT)、结型场效应管(JFET)、绝缘栅双极型晶体管(IGBT)产品。其中日本企业在SiC应用推广上更加积极,不断推出SiC二极管和MOSFET的功率模块,并在电动汽车和轨道交通上不断进行应用研究,目前已经取得了明显的成就。

据了解,除了特斯拉最新的Model3车型采用SiC MOSFET来提升电驱系统的工作效率及充电效率外,欧洲的350KW超级充电站也正在加大SiC器件的采用。而在国内,比亚迪、北汽新能源等车企也在加码SiC器件在电动汽车领域的应用,主要以汽车充电桩场景应用为主。

4.结语

总体来看,新能源汽车行业上普遍认为电池是新能源汽车的技术瓶颈,对电机驱动、控制系统,充电系统中的新技术认识不足。实际上在汽车电力电子技术上,我国很多技术处于产业链空白,建立在现代功率半导体(IGBT和MOSFET等)基础上的电子电路、芯片和模块几乎全都依赖进口。目前,以碳化硅、氮化镓等为代表的第三代宽禁带功率半导体在新能源汽车上的应用成为未来发展趋势,然而在这些领域,我国在其应用研发上明显落后于国外,国内企业还有较长的路要走。

来源:材料深一度,文章内容不代表泰科天润观点。

globalpowertech